作為專業(yè)的駕駛室生產(chǎn)廠家�����,我司業(yè)務(wù)范圍覆蓋農(nóng)機(jī)�、工程機(jī)械、掃地機(jī)等各個(gè)行業(yè)��。隨著新工廠的順利驗(yàn)收投產(chǎn)�����,駕駛室業(yè)務(wù)也得到了較大的擴(kuò)張����,目前已經(jīng)實(shí)現(xiàn)徐工、柳工�����、廈工�、宇通等國內(nèi)重大企業(yè)的產(chǎn)品配套,后續(xù)業(yè)務(wù)也在逐步開展。

駕駛室業(yè)務(wù)的逐步壯大最直接的影響就是型材類零件品種和生產(chǎn)量的增加�����,與板材相比�,型材類零件的生產(chǎn)效率相對較低,再加上品種多����,這就對相關(guān)零部件的交付提出了考驗(yàn)。

過程探討

結(jié)合我司實(shí)際運(yùn)行方式和現(xiàn)場改善案例����,以下將從工藝流程優(yōu)化、現(xiàn)場定制�����、MES系統(tǒng)引用幾方面��,對提高型材類零件的生產(chǎn)效率的方式進(jìn)行探討�。

工藝流程優(yōu)化

針對型材類零件,我司主要的零件種類及其對應(yīng)的生產(chǎn)流程有如下幾種���。

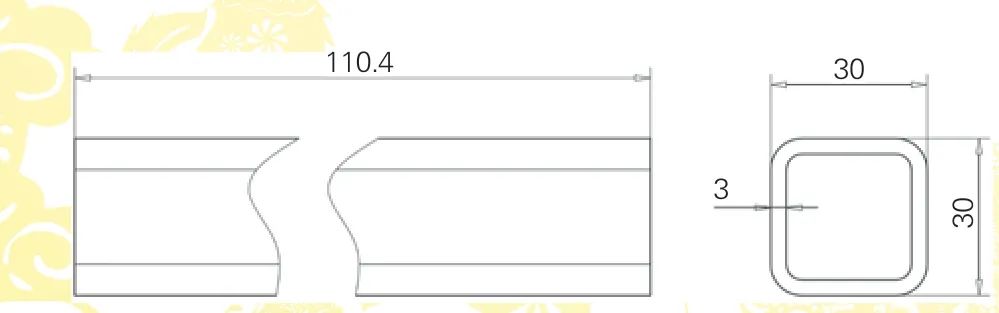

⑴直接下料成品�,工藝流程為備料成品,如圖1 所示���。

圖1 直接下料成品示意圖

⑵在直接下料成品的基礎(chǔ)上增加孔�;即下料后需要鉆孔或者鉆孔攻絲�����,工藝流程為備料→鉆孔或者備料→鉆孔→攻絲��,如圖2 所示����。

圖2 直接下料后鉆孔產(chǎn)品示意圖

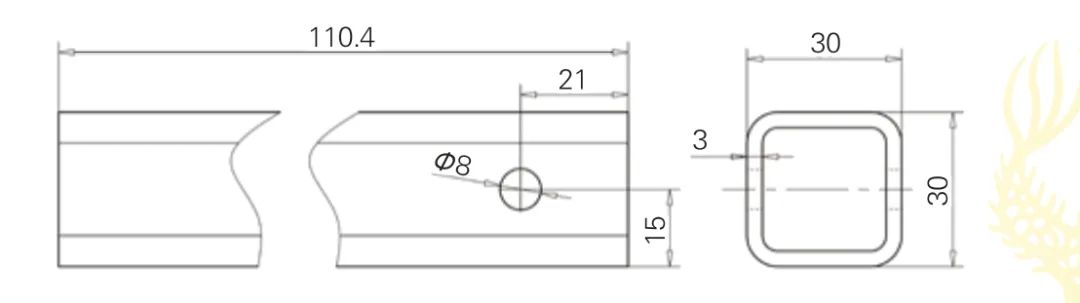

⑶具有一定形狀����,無法采用下料的方式進(jìn)行加工,需要采用模具壓彎或者數(shù)控彎管的零件��,由于成形過程中需要工藝余料�����,因此成形后需將該工藝余料去除����,其工藝流程為:備料→彎管→鋸切端頭�����,如圖3 所示����。

圖3 彎管類產(chǎn)品示意圖

⑷在彎管類產(chǎn)品的基礎(chǔ)上增加規(guī)則圓孔���,在零件外形加工完成后�,需要額外增加鉆孔工序����,其工藝流程為:備料→彎管→鋸切端頭→鉆孔,如圖4所示�。

圖4 彎管后鉆圓孔類產(chǎn)品示意圖

⑸在彎管類產(chǎn)品的基礎(chǔ)上增加不規(guī)則孔,無法使用鉆床進(jìn)行加工的��,需要增加三維激光切割工序��,其工藝流程為:備料→彎管→鋸切→三維激光(端頭豁口)�,如圖5 所示。

圖5 彎管后增加不規(guī)則孔類產(chǎn)品示意圖

上述5 種零件是我司目前常見的零件類型��,除直接下料成品類型零件外,其余幾種均需要進(jìn)行轉(zhuǎn)序�,零件轉(zhuǎn)序就會(huì)涉及工序件儲(chǔ)存、轉(zhuǎn)運(yùn)����,工裝更換,設(shè)備更換等因素��,這些因素最直接的影響就是零件加工流程延長����,從而使成品件的出件時(shí)間延長���。

針對此類問題�,結(jié)合我司現(xiàn)有設(shè)備能力���,利用通快激光設(shè)備�,對流程進(jìn)行優(yōu)化�,以減少零件轉(zhuǎn)序和工序件的產(chǎn)生,具體舉例如下�����。

針對下料后鉆孔類型零件,直接使用激光進(jìn)行生產(chǎn)��,通快激光作為專業(yè)的直管下料類激光設(shè)備����,具有生產(chǎn)速度快,尺寸穩(wěn)定性高等特點(diǎn)��,適用于生產(chǎn)直管類異型材�、型材零件的外形加工。下料后鉆孔類型的零件可以在一序中實(shí)現(xiàn)從原材料到成品零件��。

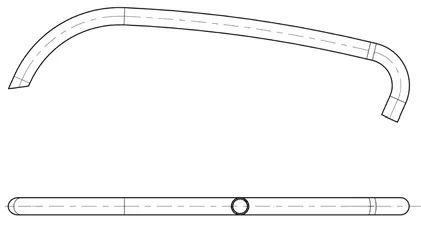

針對彎管后加工孔的零件�����,對零件展開尺寸進(jìn)行計(jì)算��,使用通快激光進(jìn)行下料��,之后將下料的半成品進(jìn)行彎管�����,實(shí)現(xiàn)兩序出成品���,大大減少生產(chǎn)過程中的物流轉(zhuǎn)運(yùn)和等待時(shí)間�����,以我司生產(chǎn)的某駕駛室用輪罩加強(qiáng)梁為例����,零件圖見圖6。

圖6 某駕駛室用輪罩加強(qiáng)梁

優(yōu)化前工藝流程為:備料→彎管→鋸切→三維激光(端頭豁口)���。整個(gè)工藝過程需要4 序��,流程較為繁瑣��,需要更換3 次加工設(shè)備,各工序間均可能出現(xiàn)等待的情況���,勢必會(huì)影響成品件的出件時(shí)間���。

借助通快加工設(shè)備對上述流程進(jìn)行優(yōu)化后,流程為:下料→彎管�����。僅需兩序即可完成零件的加工,具體過程如下����。

工序1:下料。將零件展開后所需長度和端頭異形面通過通快設(shè)備加工出來��,與三維管件激光設(shè)備相比�,通快激光下料由于是在直管上進(jìn)行加工,其激光加工效率和基準(zhǔn)確定均要大幅快于傳統(tǒng)的三維管件激光設(shè)備�,如圖7 所示。

圖7 下料

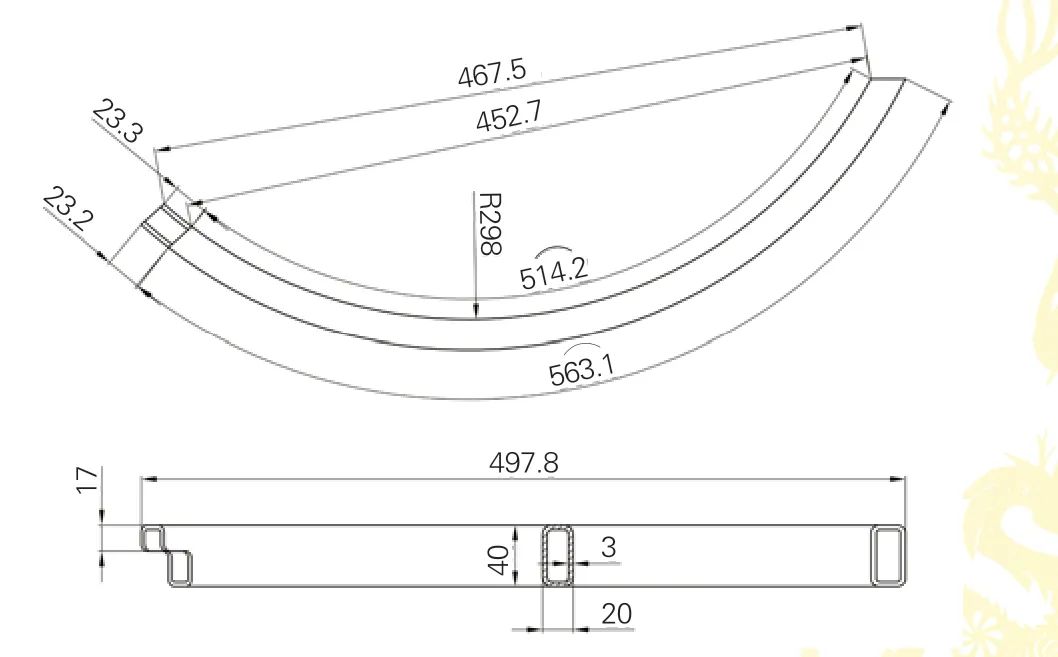

工序2:彎管�。使用數(shù)控彎管機(jī)對下料后的毛坯進(jìn)行加工,直接出成品���,如圖8 所示����。

圖8 下料后彎管

從上述可以看出�����,優(yōu)化后工藝流程大幅縮短��,僅需2 序即可完成零件的加工,說明借助現(xiàn)有資源對工藝流程進(jìn)行優(yōu)化�����,可以對零件的快速實(shí)現(xiàn)起到促進(jìn)作用��。

現(xiàn)場定制

在制造類企業(yè)中�����,加工費(fèi)中的30%左右是搬運(yùn)費(fèi)���,工程時(shí)間中80%是搬運(yùn)和停滯產(chǎn)生的�,因此減少搬運(yùn)所耗費(fèi)的時(shí)間���,將對零件生產(chǎn)效率的提升起到重要作用�����,而搬運(yùn)時(shí)間的減少就要求科學(xué)進(jìn)行最初的工藝和設(shè)備布局��,不能一蹴而就。

與板件類零件不同�,大多數(shù)型材類零件均需要三序或者四序才能實(shí)現(xiàn)原材料到成品的轉(zhuǎn)變,現(xiàn)場定制是否合理,設(shè)備與設(shè)備之間的配置是否適用�,對零件的生產(chǎn)同樣有著直接影響。

借助多年現(xiàn)場經(jīng)驗(yàn)��,工藝布局和設(shè)備定制需遵循以下基本原則:最短距離原則����、物流順暢原則、統(tǒng)一原則���、安全滿意原則�����;接下來作逐一說明��。

⑴最短距離原則:減少物料在現(xiàn)場的搬運(yùn)距離���,從而減少物料轉(zhuǎn)移所花費(fèi)的時(shí)間。

⑵物流順暢原則:現(xiàn)場物料或者工序件��,實(shí)現(xiàn)一個(gè)流的生產(chǎn)����,避免不同物料或者工序件間的物流交叉,從而減少物料或者工序件的轉(zhuǎn)運(yùn)時(shí)間。

⑶統(tǒng)一原則:就是“人��、機(jī)����、料、法�����、環(huán)�、測”幾大要素要有機(jī)統(tǒng)一起來,各個(gè)要素之間互相平衡協(xié)調(diào)�����,最終實(shí)現(xiàn)作業(yè)內(nèi)容的有序進(jìn)行��,沒有割裂�����。

⑷安全滿意原則:在進(jìn)行工藝和設(shè)備布局時(shí)�����,要以人機(jī)工程為基礎(chǔ)��,充分考慮作業(yè)人員的作業(yè)強(qiáng)度和作業(yè)步驟是否合理以及作業(yè)人員的人身安全�����。

在滿足上述原則的基礎(chǔ)上���,依據(jù)實(shí)際需求對作業(yè)現(xiàn)場進(jìn)行工藝����、設(shè)備布局�,最終目的是減少搬運(yùn)和物流轉(zhuǎn)運(yùn)時(shí)間,在保證作業(yè)人員權(quán)益的前提下���,從硬件層面縮短零件從原材料到成品的時(shí)間����。

圖9 所示為生產(chǎn)現(xiàn)場布局

從圖中可以看出����,整個(gè)生產(chǎn)車間依據(jù)材料存放→下料→彎管→鋸切→鉆孔的流程進(jìn)行排布,不存在物流交叉��,彎管加工后經(jīng)過檢驗(yàn)進(jìn)行端頭鋸切,之后再進(jìn)行檢驗(yàn)�����,然后進(jìn)行鉆孔����,加工工位依據(jù)“一個(gè)流”的理念進(jìn)行布置,盡可能的減少零件工序間的等待����、轉(zhuǎn)儲(chǔ)和物流轉(zhuǎn)運(yùn)時(shí)間。

MES 系統(tǒng)引用

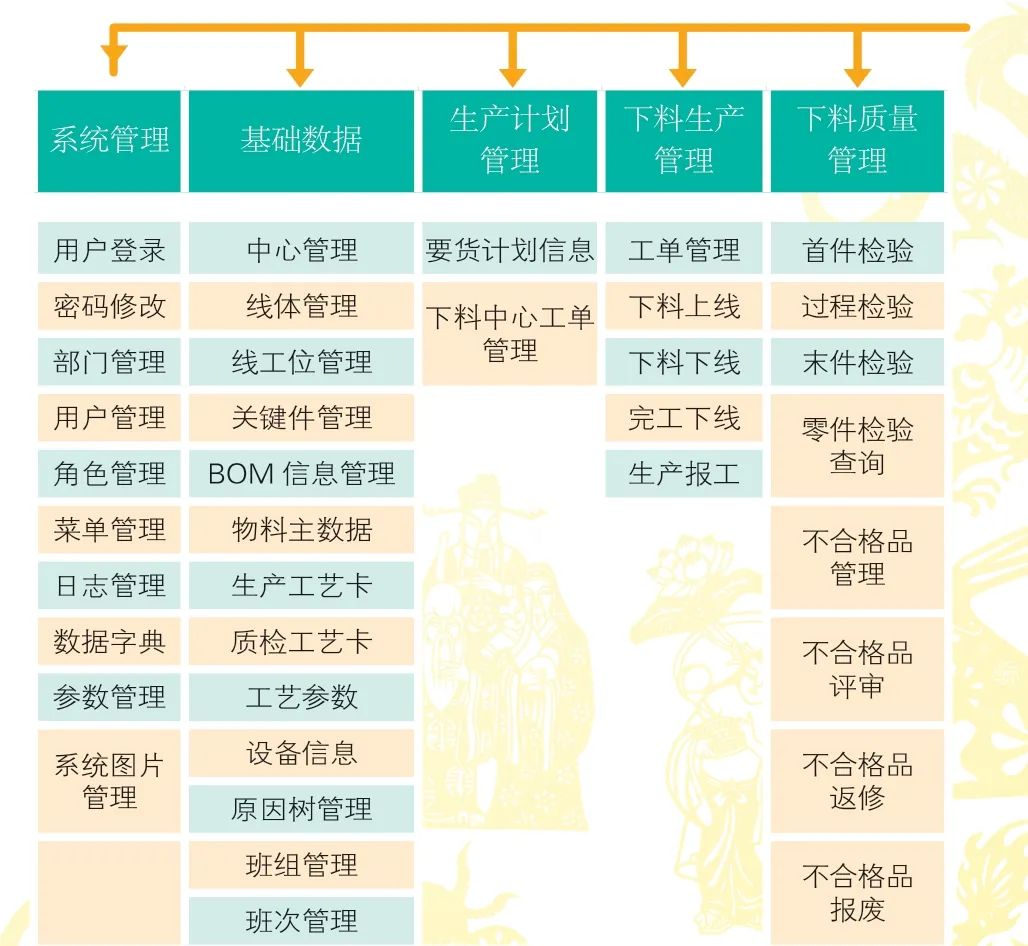

MES 系統(tǒng)是一套面向制造企業(yè)車間執(zhí)行層的生產(chǎn)信息化管理系統(tǒng)����,包含制造數(shù)據(jù)管理、計(jì)劃排程管理��、生產(chǎn)調(diào)度管理�����、庫存管理���、質(zhì)量管理�����、人力資源管理�、工作中心/設(shè)備管理�����、工具工裝管理����、采購管理、成本管理��、項(xiàng)目看板管理���、生產(chǎn)過程控制��、底層數(shù)據(jù)集成分析����、上層數(shù)據(jù)集成分解等管理模塊���,實(shí)現(xiàn)從訂單下達(dá)到產(chǎn)品完成的整個(gè)生產(chǎn)過程的優(yōu)化管理���。針對我司型材類零件生產(chǎn)��,設(shè)計(jì)用到的MES功能模塊如圖10 所示����。

圖10 針對我司型材類零件生產(chǎn)的MES 功能模塊

目前我司已經(jīng)實(shí)現(xiàn)MES 與PLM�����、ERP系統(tǒng)的對接����,可以將ERP、PLM 中的信息在MES 系統(tǒng)中直接調(diào)用整合����,并且實(shí)現(xiàn)了與后序使用單位的MES 接口對接和與后序總成隊(duì)列主機(jī)號進(jìn)行綁定。

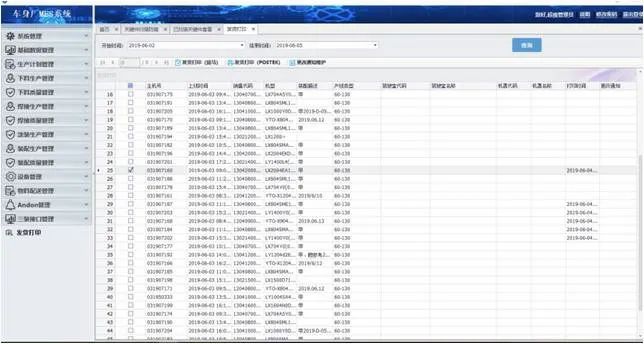

⑴與后序使用單位接口對接:通過系統(tǒng)操作�����、在后續(xù)總裝隊(duì)列基礎(chǔ)上���,生產(chǎn)送貨條碼��,與總成隊(duì)列主機(jī)綁定�����,可以實(shí)現(xiàn)物料的一對一���,避免出錯(cuò)���,提高交付及時(shí)率���,如圖11 所示��。

圖11 系統(tǒng)與后序使用單位接口對接

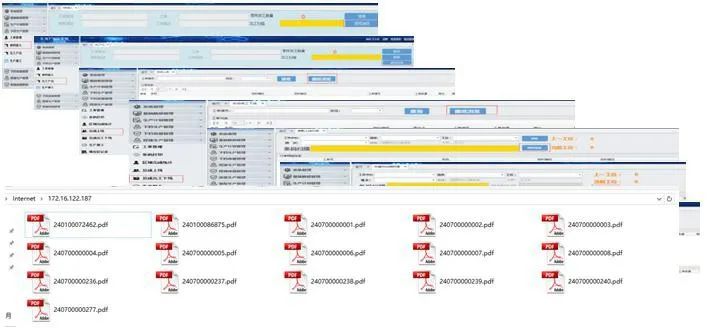

⑵MES 與PLM 系統(tǒng)對接:通過接口實(shí)現(xiàn)MES 系統(tǒng)(下料材料投入�����、下料完工產(chǎn)出)工藝文件在線瀏覽���,在PLM 系統(tǒng)通過接口操作,將PLM 系統(tǒng)工藝文件提取���、自動(dòng)上傳至PLM/MES 文件柜下�,默認(rèn)生成的是PDF 文件,文件名為物料編碼����,如圖12 所示。

圖12 MES 與PLM 系統(tǒng)對接

⑶MES 與ERP 系統(tǒng)對接:通過實(shí)現(xiàn)物料主數(shù)據(jù)���、生產(chǎn)訂單抬頭����、組件��、工序等接口連接���,最終實(shí)現(xiàn)物料主數(shù)據(jù)����、BOM 接口��、生產(chǎn)訂單接口����、AVI 系統(tǒng)接口的統(tǒng)一調(diào)配和信息發(fā)布,整個(gè)生產(chǎn)鏈中管中間、物料數(shù)據(jù)�����、BOM 信息���、計(jì)劃獲取及拆分��、相關(guān)報(bào)表修改��、報(bào)工等實(shí)現(xiàn)自動(dòng)處理或者少量的人工干預(yù)�����,在大量減少人工操作量的同時(shí),實(shí)現(xiàn)制造鏈信息的統(tǒng)一自動(dòng)調(diào)配���,對最大化利用現(xiàn)有資源��,提高資源利用率有著重要作用����。

目前MES 系統(tǒng)正在我司內(nèi)部逐步深化應(yīng)用�����,仍有許多功能模塊正在進(jìn)行開發(fā)調(diào)試,但是目前已經(jīng)實(shí)現(xiàn)的模塊已經(jīng)對我司生產(chǎn)產(chǎn)生了積極影響�。

結(jié)束語

型材零件由于其本身的特殊性,相對于板件來說��,加工效率相對較低��,但是通過對流程進(jìn)行優(yōu)化����、合理的進(jìn)行生產(chǎn)布局以及引入適宜的管理工具,對型材零件生產(chǎn)效率的提升起到了積極作用���。

——摘自《鈑金與制作》 2021年第7期

聯(lián) 系 人:前臺

聯(lián) 系 人:前臺 中國.江蘇

中國.江蘇 關(guān)注官方微信

關(guān)注官方微信

關(guān)注官方微信

關(guān)注官方微信